3D 프린팅 기술이 제4차 제조 산업 혁명이라고 불리기 시작한 이후 아주 빠르게 3D 프린팅 기술은 발달해 오고 있습니다. 특히, 산업 전반에 걸쳐 3D 프린터가 이용되고 있고 단순히 시제품을 만들어주는 역할을 넘어 실제 제품의 주요 부품들을 만들어내는 기술로 자리 잡게 된 지 오래입니다.

보통 3D프린터라고 하면 폴리머 계열의 재료를 적층 방식으로 쌓아 만드는 것을 말합니다. 하지만 폴리머 계열 뿐 아니라 금속 또한 3D 프린터로 만들고 있다는 것을 알고 계시나요? 우리가 모르는 사이 금속 3D 프린팅 기술은 우주산업, 자동차 산업, 로봇 산업에서 꼭 필요한 기술로 자리 잡게 되었습니다. 이 글에서 제조 산업의 새로운 패러다임으로 불리는 금속 3D 프린팅에 대해 말씀드려볼까 합니다.

금속 3D 프린팅이 사용되는 산업

이전에 금속 부품을 만들려면 절삭가공 방식을 사용했습니다. 절삭가공 방식은 원하는 모양의 부품을 만들기 위해서는 금속 속재를 자르고 깎는 가공 과정을 거쳐 만드는 것입니다. 이 방식은 재료의 손실이 너무 컸습니다. 절삭가공 방식에서 재료의 손실 비율을 나타내는 BTF(Buy-to-Fly) 비율을 보면 원재료에서 실제 제품이 만들어질 때 얼마나 많은 재료의 낭비가 이루어지는지 알 수 있습니다.(BTF Ratio는 '처음 원재료'/'최종 제품'의 무게 비율로써 일반적으로 10이 넘는 제품들이 대부분입니다.)

특히, 비싼 금속의 경우 BTF 비율을 낮추는 것이 제조 원가를 낮추는 핵심입니다. 그 역할을 금속 3D 프린터가 해 줄 수 있습니다. 절삭가공 방식이 아닌 적층 방식으로 부품을 제작하면 원자재 효율을 상승시킬 수 있는 것입니다. 그래서 금속 3D 프린팅은 항공우주 산업에서 주도적으로 적용되기 시작했으며, 자동차 제조에도 이용되고 있습니다.

금속 3D 프린팅의 원리

일반적인 3D 프린터는 폴리머 계열의 액체 또는 고체를 녹여서 노즐로 분사하여 아래부터 쌓는 방식입니다. 금속 3D 프린팅도 비슷합니다. 다만, 사용하는 재료와 방식에 따라 차이가 있습니다.

금속 3D 프린팅은 크게 재료가 되는 '용가재'와 이 '용가재'를 녹이기 위한 '열원' 이 2가지를 필요로 합니다. 재료는 금속분말을 이용하는 방식과 와이어(필라멘트)를 이용하는 방식으로 나뉩니다. 열원은 레이저, 전자빔, 아크로 나눌 수 있습니다.

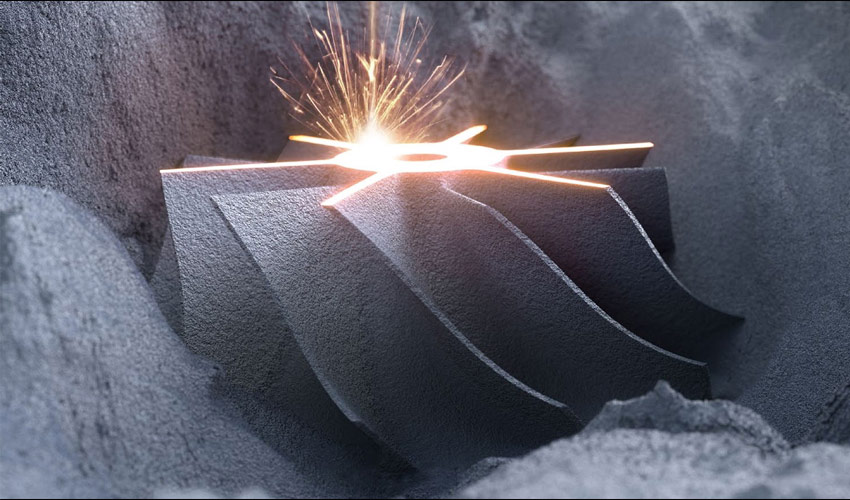

금속 분말 방식은 분말이 열에 반응하기 쉬우므로 레이저로 금속 분말을 녹여서 노즐로 분출하면서 쌓아 나갑니다. 가장 일반적인 방식으로 PBF(Powder Bed Fusion)라고 불립니다. 분말을 이용하는 방식은 정교한 출력이 가능하지만, 대형제품을 만들기에는 어렵다는 단점이 있습니다.

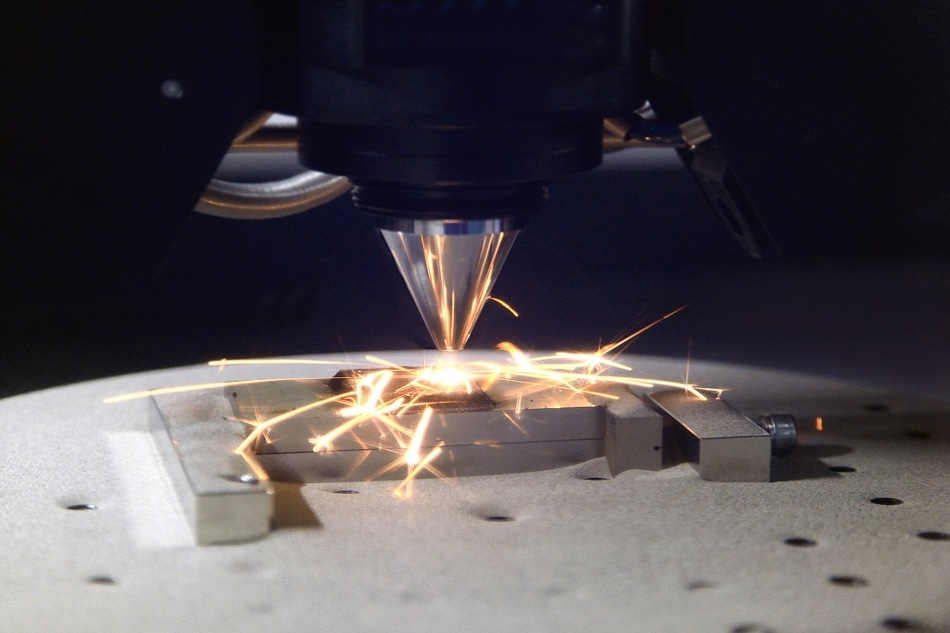

와이어 방식은 금속 분말 대신 금속 와이어를 필라멘트처럼 사용하고 아크(Arc)를 이용하여 와이어를 녹여 적층하는 방식입니다. 최근 한국생산기술연구원(생기원)에서 와이어+아크 방식의 3D 적층 제조기술 개발했다고 발표하기도 했었는데요. 기존 PBF보다 적층 속도가 빠르고 대형 제품을 저렴하게 만들 수 있다는 장점이 있습니다. 다만, PBF가 가지고 있던 정교함은 조금 떨어집니다.

금속 3D 프린팅의 한계

3D 프린터를 이용한 금속 부품의 제조는 기존 절삭가공 방식보다 재료의 낭비를 혁신적으로 줄여주는 것은 맞지만 문제점도 갖고 있습니다. 바로 '형상 오차' 때문인데요. 금속 부품들은 보통 매끄러운 표면 및 형상에 왜곡이 없어야 합니다. 그래야 부품으로서 가치가 있습니다.

하지만 적층 방식은 어쩔 수 없이 표면이 울퉁불퉁하거나 제품의 형상에 따라 별도의 지지대가 필요로 하는 경우가 있습니다. 떠 있는 형상은 지지대가 없이는 출력되지 않기 때문입니다. 이 때문에 과연 절삭가공 방식보다 원재료 절감이 가능한가? 라는 의문이 있기도 합니다. 그리고 표면을 한 차례 더 절삭 가공해야 하는 후처리 공정이 추가되어야 하죠. 이는 앞으로 3D 프린터 기술이 발전을 계속해야 하는 부분이기도 합니다.

금속 3D 프린터 실제 사용 예

이런 한계점에도 불구하고 실제 산업에서 금속 3D 프린터는 많은 곳에서 사용되고 있습니다. 항공우주, 자동차, 의료 분야에서 금속 부품을 만들어내는데 3D 프린터가 큰 역할을 하고 있습니다.

기본적으로 모형 제작과 같은 시제품 제작을 위해 쓰이는 것은 물론이거니와 제트기 엔진이나 항공기 금속 부품 등에 3D 프린터가 사용되고 있습니다. 항공기 제조사인 에어버스는 이미 2015년부터 항공기에 들어가는 1천여 개 이상 부품을 3D프린터로 제작하기도 했습니다. NASA도 우주선 부품을 3D 프린터로 만드는 시도를 하고 있습니다.

자동차 분야에서도 엔진 부품뿐 아니라 프레임, 차체, 문, 휠, 타이어, 서스펜션 등의 외관 부품 제작에 3D 프린터를 활용하고 있습니다. BMW, Benz, AUDI, GM 등이 특히 오래전부터 연구해오고 있으며 실제 3D 프린팅 기술로 만든 부품을 적용하고 있습니다.

3D 프린터로 생산하는 방식은 기존 제조 방식보다 무게를 줄일 수 있고 원가를 줄일 수 있기에 앞으로 더 많은 분야에서 금속 3D 프린터는 사용될 것으로 보여집니다. 우리나라에서도 이미 현대자동차나 기아자동차에서 부품의 일부는 3D 프린터로 만들어지고 있습니다.

그리고 그렇게 만들어지는 부품의 수는 좀 더 많아질 것이라고 예상됩니다. 이렇게 3D 프린터는 우리 산업과 삶 속에 이미 깊숙이 들어오고 있습니다.